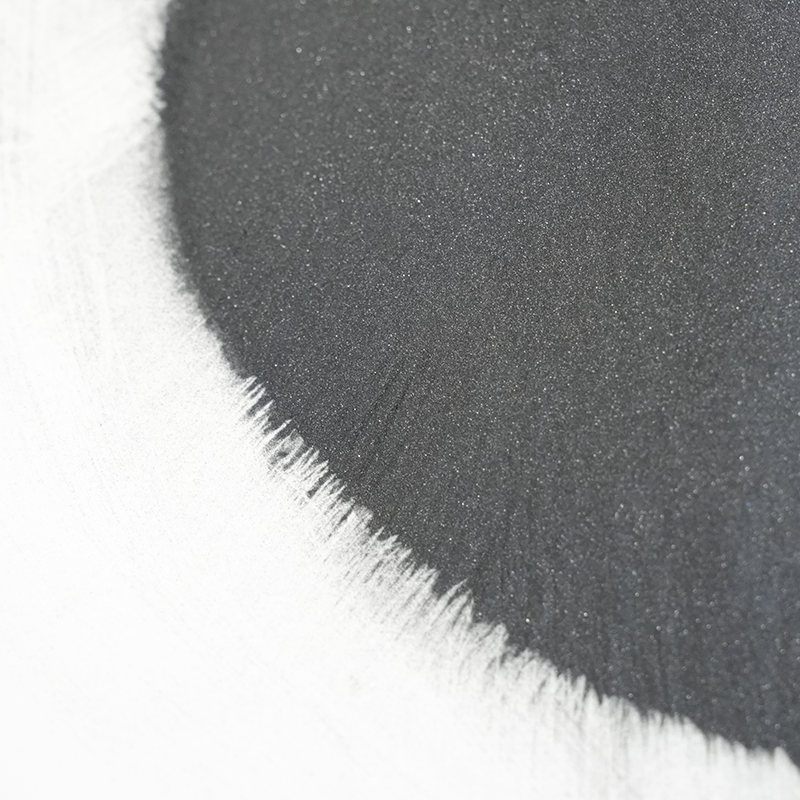

I den obevekliga strävan efter material som tål de mest straffande förhållandena, karbidkompositpulver har dykt upp som en hörnsten i modern industriteknik. Dessa är inte bara enkla blandningar; De är noggrant konstruerade material som kombinerar de bästa egenskaperna hos två distinkta faser: en ultrahård keramisk karbid och ett tufft, metalliskt bindemedel. Detta unika äktenskap med styrka och duktilitet gör att de kan utmärka sig i applikationer där traditionella material misslyckas.

Anatomin i ett karbidkompositpulver

I kärnan består ett karbidkompositpulver av två huvudkomponenter:

-

Karbidfasen: Detta är den hårda, keramiska komponenten som är ansvarig för att tillhandahålla exceptionell slitmotstånd, hårdhet och högtemperaturstabilitet. Valet av karbid är kritiskt och beror på applikationens specifika krav.

- Volframkarbid (wc): Den vanligaste och allmänt använda karbiden. Känd för sin extrema hårdhet och god seghet är det grunden för cementerade karbider (hardmetaller) som används vid skärverktyg och slitdelar.

- Chromium Carbide ($ cr_3c_2 $): Värderad för dess utmärkta korrosions- och oxidationsmotstånd, särskilt vid förhöjda temperaturer. Det är ett val för skyddande beläggningar i frätande och högvärmda miljöer.

- Titankarbid (TIC): Erbjuder en kombination av hög hårdhet och lägre densitet jämfört med WC. Det används ofta i cermets och skärverktyg för att förbättra motståndet mot kraterskläder.

- Andra karbider: Karbider som vanadiumkarbid (VC), niob karbid (NBC) och tantalkarbid (TAC) används också för att förmedla specifika egenskaper, såsom korntillväxtinhibering.

-

-

Den metalliska bindemedelsmatrisen: Detta är den tuffare, mer duktila komponenten som håller karbidpartiklarna ihop. Bindemedlet förhindrar det spröda misslyckandet som ofta ses i monolitisk keramik, vilket ger den avgörande segheten och slagmotståndet som behövs för verkliga applikationer. Vanliga bindemedel inkluderar kobolt (CO), nickel (Ni) och nickel-krom (NICR) legeringar. Bindemedelsinnehållet kan noggrant kontrolleras för att skräddarsy de slutliga egenskaperna, med ett högre bindemedel som generellt leder till ökad seghet på bekostnad av viss hårdhet.

Viktiga fördelar och applikationer

Den synergistiska kombinationen av karbid- och bindemedelsbidrag karbid sammansatta pulver en rad överlägsna egenskaper, vilket gör dem nödvändiga i olika branscher:

- Exceptionell hårdhet och slitstyrka: De hårda karbidpartiklarna motstår nötning och erosion, medan bindemedlet ger stöd och förhindrar flisning. Detta gör dem idealiska för tillverkningskomponenter som möter konstant friktion och slitage.

- Högtemperaturstabilitet: Många karbidkompositer upprätthåller sin mekaniska integritet vid höga temperaturer, vilket gör dem perfekta för heta gasmiljöer och andra extrema förhållanden.

- Korrosion och oxidationsmotstånd: Genom att välja rätt karbid och bindemedel (som kromkarbid med ett NICR-bindemedel) kan dessa pulver konstrueras för att motstå kemisk attack och högtemperaturoxidation.

- Förbättrad seghet: Till skillnad från ren keramik ger det metalliska bindemedlet en mekanism för plastisk deformation, vilket förhindrar katastrofala spröda frakturer. Detta är en kritisk fördel i dynamiska tillämpningar.

Dessa egenskaper översätter till ett brett utbud av kritiska tillämpningar:

- Termiska spraybeläggningar: Används för att applicera slitage, korrosion och erosionsbeständiga lager på komponenter inom industrier som flyg-, olje och gas och kraftproduktion. Processer som syrebränsle med hög hastighet (HVOF) används ofta för att tillämpa dessa pulver.

- Skärverktyg: Den extrema hårdheten hos karbidkompositmaterial är grundläggande för produktionen av hållbara och effektiva skärverktyg för bearbetningsmetaller och andra hårda material.

- Hardfacing och svetsning: Används för att skapa hållbara ytor på nya komponenter eller för att reparera slitna delar, förlänga deras livslängd avsevärt.

- Pulvermetallurgi: Som råvaror för att trycka och sintra i fasta komponenter som matriser, formar och slitstödda delar.

En titt mot framtiden

Fältet med karbidkompositpulver är inte statiskt. Pågående forskning är inriktad på att utveckla nya kompositioner, förfina partikelmorfologier och utforska nya tillverkningstekniker. Drivet för material med ännu högre prestanda, större effektivitet och bättre hållbarhet säkerställer att karbidkompositpulver kommer att förbli i framkant inom materialvetenskapliga innovation, vilket möjliggör skapandet av nästa generation av hållbara, högpresterande industriella komponenter.